Зачастую в частном строительстве при создании несущих ЖБ конструкций требуется приготовление бетона в бетономешалке. Автоматизация процесса https://beton-kupavna.ru гарантирует создание наиболее качественной смеси, так как при ручном замешивании прочность материала снижается практически в 2 раза.

Компоненты

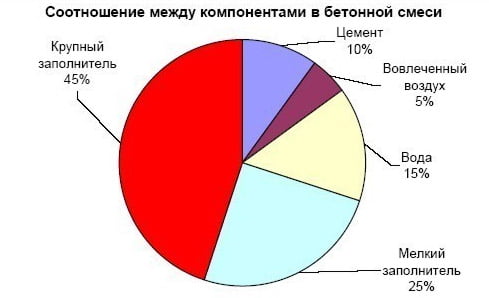

Кроме того, что при применении бетономешалки состав получается гораздо прочнее, дополнительным преимуществом является снижение затрат времени и труда. Если технология уже налажена, то весь процесс занимает не более 2-3 минут. Бетон собственного приготовления состоит из цемента высокой марки, песка, щебня средней фракции и воды. В некоторых случаях используют модифицирующие наполнители для повышения технических свойств. Качество ингредиентов влияет на морозостойкость, прочность, водонепроницаемость и другие параметры.

Форма щебня должна преобладать кубовидная с низкой пористостью. Воду следует вносить чистую без наличия тяжелых металлов, кислотных и щелочных соединений в составе. Также особое внимание нужно уделить дополнительным добавкам, которые используются для получения бетона определенного качества:

- Пушонка – гашеная известь вносится в малом количестве для повышения пластичности.

- Пластификаторы – повышают текучесть.

- Армирующая добавка – увеличивает прочность и долговечность.

- Модификаторы – улучшают процесс застывания при низких температурах и повышенной влажности.

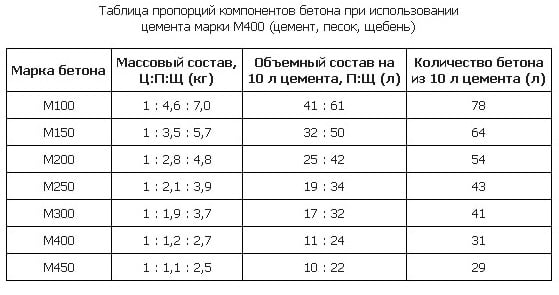

Пропорции бетона в ведрах

Марка бетона

Получаемый материал классифицируется несколькими марками, которые получаются на основе соответствующих пропорций используемых компонентов.

| Класс | Марка | Цемент, кг | Щебень, кг | Песок, кг |

| В7,5 | М100 | 1 | 7,2 | 4,7 |

| В12,5 | М150 | 5,7 | 3,6 | |

| В15 | М200 | 4,9 | 2,9 | |

| В20 | М250 | 3,9 | 2,1 |

При этом составляющие имеют следующие характеристики: цемент – М400, песок – речной без примесей, щебень – фракция 5-20 мм. При соблюдении технологии приготовления в домашних условиях можно получить достаточно качественный и надежный материал, сэкономив на покупке готового бетона и доставке на стройплощадку.

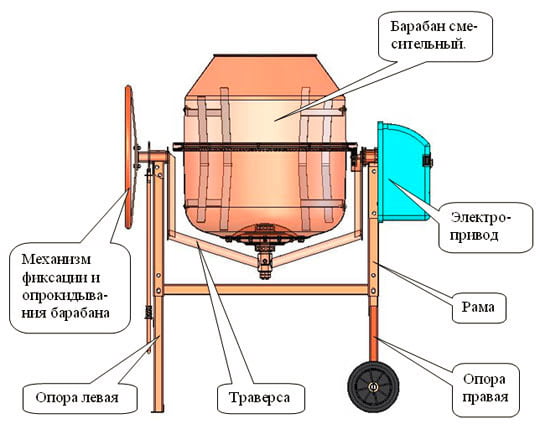

Описание технологического процесса

Гравитационные бетономешалки эффективны тем, что их вместимость составляет 60-500 л за один замес, так как у них достаточно широкий ассортимент разнокалиберных емкостей. По схеме приготовления стоит обратить внимание на ряд небольших, но существенных правил, которые позволяют создать высококачественный раствор. Замешивание осуществляется строго в определенной последовательности с соблюдением требований.

Бетономешалка должна устанавливаться только на гладкую и ровную поверхность. В противном случае необходимо подкладывать прочные деревянные или металлические элементы для выравнивания. Они должна обязательно выдержать вес не только агрегата, но и содержимого в нем во время приготовления бетона.

Также требуется обязательное соблюдение мер безопасности согласно охране труда при работе с бетономешалкой. Для этого следует использовать специальные очки и строительные перчатки https://kupi-plenku.ru/shop/332-rabochie-perchatki-hb. При включенном оборудовании запрещено вставлять лопату или опускать руки в барабан. Также запрещено сильно наклоняться над открытым резервуаром. При несоблюдении техники безопасности может возникнуть несчастный случай по вине халатности работника.

Существует несколько этапов:

- Подготовка оборудования. Во избежание налипания раствора на стенки и лопасти необходимо смазать внутреннюю поверхность жиром или маслом.

- Загрузка компонентов. Для этого нужно точно знать вместимость барабана, чтобы вычислить максимальное количество компонентов. Если произошла перегрузка, раствор получается некачественным, а бетономешалка выходит из строя довольно быстро. Цемент засыпается первым, после него песок, гравий и вода в строгой последовательности. Пропорции рекомендуется измерять обычным ведром.

- Замешивание. На этот этап выделяется не более 4-5 минут, так как долгое вращение способно выпаривать жидкость и снижать пластичные свойства.

- Проверка готовности. Выгружается небольшой объем состава на гладкую поверхность, а лопатой проделываются глубокие насечки. Если они произвольно не разглаживаются, бетон готов.

- Выгрузка. Выгружается остальная часть в большую емкость, из которой в дальнейшем можно набирать необходимое количество в тачку, ведро или корыто. Тогда крупный заполнитель не будет оседать, а равномерно располагаться по всему объему, что повышает плотность.

- Очистка оборудования. После выгрузки барабан заливается водой и снова крутится в течение 5-7 минут для промывки.

Технологические правила

Для получения качественного результата бетономешалка должна быть оснащена наклонной осью, которая позволяет замешивать не дольше 2-3 минут. Если ось горизонтальная, то замес длится 1-1,5 минуты.

Время начинается с момента добавления всего состава. Не рекомендуется проводить замес дольше положенного, так как это сильно ухудшит технические свойства материала из-за недостатка влаги. Пониженная пластичность приведет к появлению рыхлости, что увеличит трудозатраты и время работы. После приготовления бетонной смеси контролируется качество. Если на вырезах лопатой она не растеклась, его можно использовать, если нет – повторно замешивается тот же состав.