Автоклавный газобетон – это разновидность пористого бетона, обработанного особенным способом. Технология изготовления обеспечивает такие положительные качества, как легкость, высокая паропроницаемость, точность размеров и отличная теплоизоляция. Сфера применения практически не ограничена климатическими особенностями регионов и размерами сооружения: используется как в частном строительстве, так и в промышленном. Но при выборе важно учесть некоторые требования к кладке и последующей отделке, обусловленные хрупкостью и гигроскопичностью.

Что это такое: технология производства и отличия от неавтоклавного

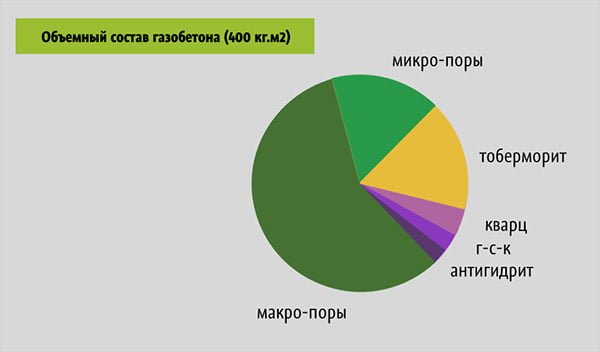

Блоки изготавливаются из бетона, наполнителя и воды. Обязательным компонентом выступает пенообразователь – алюминиевая пудра. Вступая в реакцию с известью, она образует множество пузырьков, распределенных по всей массе. Размер полостей варьируется от 1 до 3 мм, они сообщаются друг с другом, но замкнуты. Готовые элементы – твердая цементная смесь, состоящая на ⅔ из пор. Это делает материал очень легким и значительно снижает затраты на исходное сырье. Вес в зависимости от плотности – от 300 до 700 кг/м3.

Состав автоклавного и неавтоклавного газобетона идентичен:

- измельченный мокрым методом кварцевый песок или промытый природный мелкой фракции – 30-40 %;

- портландцемент М400, М500 – от 15 до 50 %;

- известь – 12-26 %;

- алюминиевая пудра или паста в качестве газообразователя – 0,1-1 %;

- химические добавки, регулирующие пенообразование и скорость твердения (каустическая сода, сульфат натрия, хлористый кальций) – 0,05-0,45 %;

- вода – 45-70 % от общего веса всех сухих компонентов.

Каждый изготовитель подбирает собственную рецептуру и соотношение компонентов, нередко наполнители заменяют на отходы промышленности и газозолобетон.

Технология производства

Автоклавные блоки изготавливаются в соответствии с ГОСТ 31360-2007.

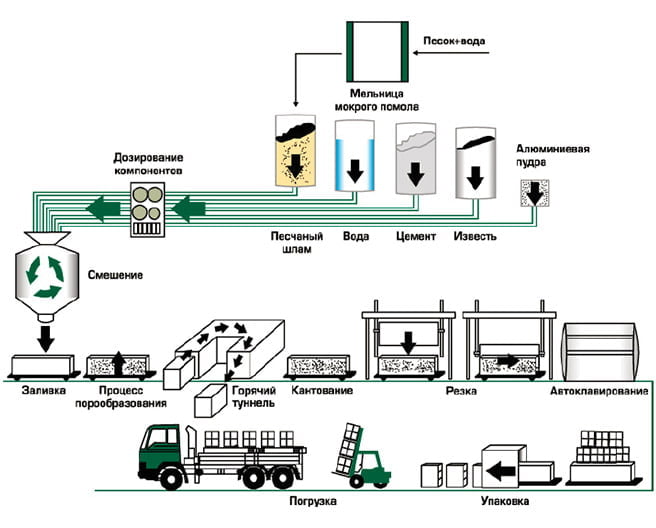

- В шаровой мельнице песок смешивают с водой и измельчают до получения песчаного шлама.

- Песок со всеми остальными компонентами помещают в герметичную емкость.

- Однородную смесь с введенным газообразователем заливают в крупные формы до половины объема.

- После завершения вспенивания отправляют на предварительное затвердевание.

- Твердые крупные блоки разрезают на стандартные элементы, формируют гребень и паз.

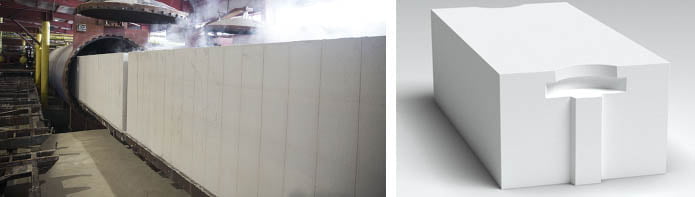

- Помещают в специальную установку – автоклав. В ней они подвергаются обработке горячим паром и высоким давлением.

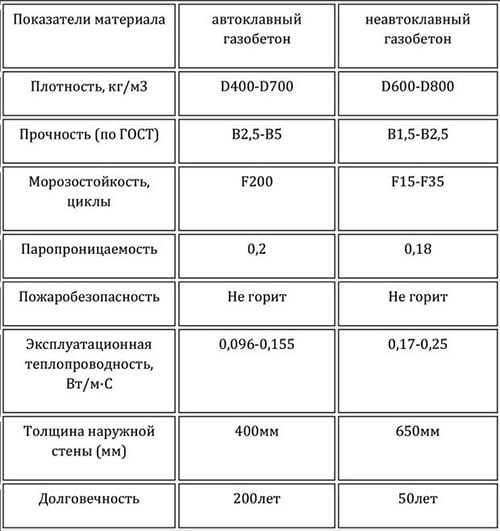

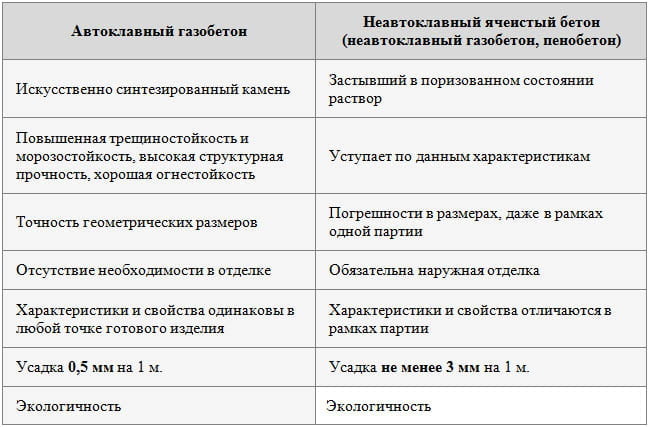

Именно процессом производства автоклавный отличается от неавтоклавного газобетона. Последний сразу заливается в формы нужного размера и сохнет естественным образом, поэтому имеет большие расхождения от нормативных габаритов, менее четкие углы и уступает в прочности. Его изготовление не требует приобретения дорогостоящего автоклава, в связи с этим такой продукт отличается меньшей стоимостью.

Автоклавная обработка выводит оставшуюся влагу и приводит к изменению характеристик частиц материала. Они преобразуются в искусственный минерал – тоберморит. Изделия, полученные этим способом, гораздо прочнее, выдерживают больше циклов замерзания и имеют увеличенный срок эксплуатации. Блок в автоклавной камере находится не менее 10 часов.

Преимущества и недостатки газобетона

Автоклавные элементы обладают улучшенными эксплуатационными качествами, но всю группу объединяет большой ряд преимуществ перед другими видами изделий для возведения стен, перекрытий и перегородок:

- Размеры стандартизированы, максимальное отклонение геометрии не превышает 2-3 мм – это позволяет сделать тонкий шов, лишенный мостиков холода.

- Газобетон легко обрабатывается, режется и сверлится.

- В составе нет вредных веществ. Содержание алюминия минимальное, к тому же он находится в связанном состоянии, поэтому материал признан экологически чистым. Даже воздействие открытого огня не приводит к выделению ядовитых испарений.

- Полная пожаробезопасность. Блоки не только не горят, но и способны выдерживать длительное воздействие высокими температурами без разрушения.

- Дышащая структура создает в помещении благоприятный микроклимат с оптимальной влажностью.

- Не подвержен любому биологическому воздействию и гниению.

Строение из газобетона может иметь тонкие стены и при этом быть теплее, чем стандартная кирпичная кладка. Это снижает расходы на отопление на 25-30 %. Звукоизолирующие свойства в несколько раз лучше в сравнении с бетоном, деревом и кирпичом.

Легкий вес блоков обеспечивает экономию на обустройстве фундамента. Это также позволяет сделать элементы большого размера, при этом подъемными для одного человека. Строительство идет в разы быстрее и без применения специальной техники.

Основной недостаток – гигроскопичность, но его легко устранить: достаточно сразу после завершения работ укрыть стены под отделкой. Необходима аккуратность, так как изделия хрупкие и способны расколоться от удара. Есть строгие ограничения по этажности для элементов разной плотности и требования к укреплению оконных и дверных проемов. Газобетон автоклавного твердения имеет высокую стоимость в сравнении с неавтоклавным.

Сфера применения

За счет изменения количества и размера пор (плотности) и соотношения основных компонентов производители получают разные по свойствам блоки:

- Теплоизоляционные плотностью до 400 кг/м3. Стоит приобрести для строительства небольших зданий или утепления стен из других материалов.

- Конструкционно-теплоизоляционные – 500 кг/м3. Их можно купить для частного или малоэтажного дома.

- Конструкционные, наиболее плотные – 700 кг/м3. Подходят для несущих стен, но с ограничением по нагрузке. Сооружение должно быть не выше 3 этажей.

Газобетон автоклавной обработки используется преимущественно в частном строительстве для возведения коттеджей, дачных домов, гаражей, хозяйственных построек. Но подходит и для несущих стен малоэтажных зданий, а также для кладки в каркасных сооружениях без ограничения по этажности. Успешно применяется для создания утепленных чердаков.

Стоимость автоклавных блоков

Цена зависит от рецептуры, которую использует изготовитель, качества компонентов, плотности и назначения. В России более 90 фирм, выпускающих газобетон. Купить продукцию можно у дилеров и напрямую с завода, разница в цене небольшая.

| Производитель | Плотность | Цена за м3, рубли |

| Бетолекс | D600 | 3550 |

| Пораблок | D600 | 2900 |

| Сибит | D600 | 2790 |

| Вармит | D600 | 3250 |

Газоблоки – сравнительно новый строительный материал, это заставляет застройщиков относиться к нему с осторожностью, даже принимая во внимание все его преимущества. Обработка в автоклаве позволяет улучшить основные свойства и делает их сопоставимыми с кирпичом и бетоном, как в отношении надежности, так и по сроку эксплуатации здания.