Производство цемента — одно из перспективных направлений бизнеса. При благоприятных условиях оборудование быстро окупится и обеспечит стабильно высокую чистую прибыль. Особенно выгодно открывать завод поблизости от карьера, где можно добывать глину и известняк.

Сырье для создания цемента

Используют смесь из двух типов компонентов:

- Карбонатные породы. К ним относятся: мел, известняк-ракушечник (не имеющий вкраплений кремния), доломитовые породы, мергелистый известняк, известковый туф.

- Глинистые породы. Глина, суглинки с высокой концентрацией песка, лесс, лессовидные суглинки, глинистые сланцы.

Выбор сырья зависит от местонахождения завода и доступности тех или иных пород. Разработку месторождений производят открытым методом с поверхности. Мягкие породы добывают экскаватором, мел и глину иногда гидромеханическим способом — путем вымывания под давлением струи воды. На заводе рекомендуется иметь запас сырья для поддержания непрерывного процесса в случае временного прекращения поступления материалов.

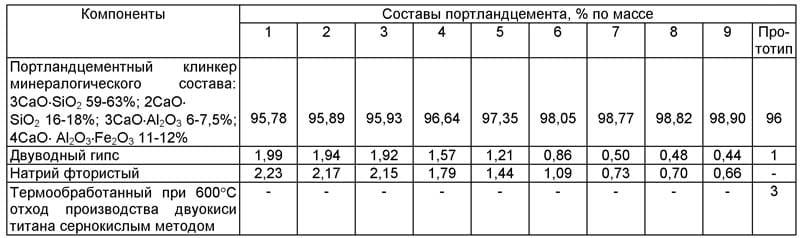

Стандартное соотношение компонентов: на 3 части известняка 1 часть глины. Для регулирования срока схватывания на последнем этапе в состав вводят гипс (до 6 %). Дополняют смесь железистыми добавками, флюоритом, фосфогипсом, кремнефтористым натрием, гранулированными доменными шлаками, золой уноса или угля, осадочными или вулканическим и горными породами.

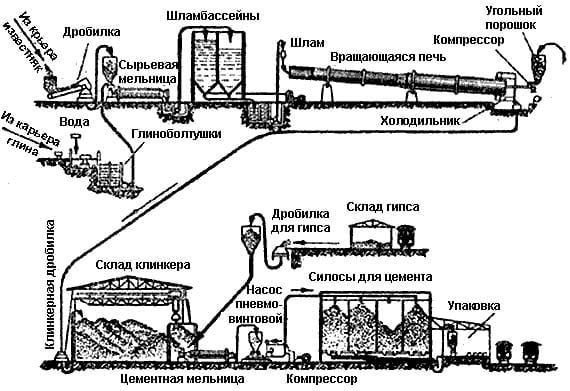

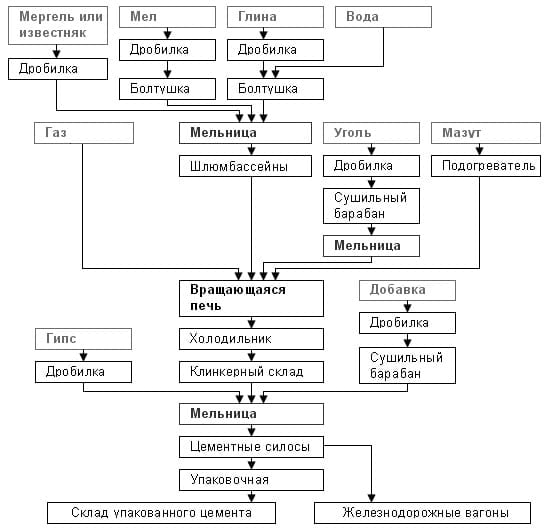

Описание технологии производства

- Измельчение и смешивание глины и известняка.

- Получение шлама — суспензии или порошка для обжига.

- Обжиг шлама, получение клинкера — гранулированной массы.

- Помол охлажденного клинкера с добавлением гипса и других дополнительных компонентов.

Для частного строительства теоретически можно использовать цемент собственного производства, но получить качественный продукт в домашних условиях невозможно.

1. Измельчение сырьевых материалов.

Получение предельно однородного клинкера — необходимое условие изготовления качественного портландцемента. Этой цели можно добиться лишь при максимально тонком измельчении сырья. Чем меньше размер частиц и больше их общая поверхность, тем полнее происходит реакция между компонентами смеси. Куски могут иметь изначальный размер до десятков сантиметров, поэтому дробление производят по сложной схеме в несколько этапов, добиваясь высокой степени измельчения.

2. Способы получения шлама.

2.1. Мокрый.

Твердые сырьевые компоненты в два-три этапа измельчают в дробилке до размера частиц не более 10 мм. Мягкие глину или мел сначала дробят до размера 100 мм, затем распускают в воде. Сырье подают в емкость небольшими порциями вместе с жидкостью. По этой схеме получается шлам — суспензия с влажностью до 40 %. Его перекачивают в емкость для помола с известняком. Отрегулировать химический состав в процессе измельчения невозможно, поэтому его корректируют в специальных бассейнах. Шлам сначала поступает в первый — вертикальный, где берутся пробы. Во второй — тоже вертикальный, заливают шлам с составом, подобранным таким образом, чтобы от корректировать основной. Из этих бассейнов составы поступают в третий — горизонтальный, где происходит механическое перемешивание.

Преимущества мокрой технологии:

- меньше затраты на измельчение сырья;

- значительно меньше пылеобразование;

- проще и экологически безопаснее транспортировка и корректирование шлама;

- возможность использования химически неоднородного сырья.

Недостатки:

- больше затраты энергии на обжиг шлама из-за высокой его влажности, часть печи работает как сушильный аппарат;

- низкая производительность оборудования, сравнительно высокая себестоимость готового продукта.

2.2. Сухой способ.

Принципиальное отличие этой схемы от мокрой технологии заключается в том, что шлам поступает на обжиг уже в сухом виде. После раздельного измельчения известняк и глина попадают в разные сушильные барабаны (смешивают уже высушенные компоненты). Затем смесь подают в мельницу, после нее отправляют на гомогенизацию (тщательное перемешивание для достижения полной однородности). Все последующие операции проводят так же, как и при мокром методе.

Преимущества:

- намного ниже затраты энергии на обжиг;

- высокая производительность печей;

- меньше выброс печных газов;

- нет необходимости в наличии источников технологической воды.

Недостатки:

- намного больше пылеобразование;

- сложнее конструкция печей;

- выше требования со стороны оборудования к химической однородности сырья;

- повышенная трудоемкость помола компонентов шлама.

2.3. Комбинированный способ.

Для компенсации недостатков сухого и мокрого применяют такой метод. Существуют две схемы:

- В сухую смесь известняка и глины для гранулирования добавляют до 14 % воды.

- Шлам, полученный по мокрой технологии, до поступления в печь высушивают фильтрами до влажности не выше 18 %.

3. Получение и помол клинкера.

Для обжига шлама используют специальные вращающиеся печи, их устанавливают под наклоном. Жидкий или сухой шлам подают со стороны поднятого конца. Снизу поступает топливо, при сгорании которого образуются раскаленные газы. Они движутся навстречу шламу и нагревают его до 1450°С и выше, сами при этом охлаждаясь. При мокрой методике процесс начинается с испарения влаги из жидкого состава.

На выходе из печи получаются гранулы клинкера — камнеподобные зерна темно-серого или зеленовато-серого цвета. Этот полуфабрикат с температурой до 1100°С отправляют в холодильник. Ремонт холодильников тут можно заказать очень дешево.

Здесь он остывает до 180—300°С и его перемещают на хранение. Затем клинкер подвергают помолу. Его осуществляют в несколько этапов в трубной мельнице. В процессе добавляют гипс и другие добавки. Высокой тонкости добиваются за счет того, что крупные зерна возвращаются на домол до достижения нужного размера частиц. Готовый портландцемент — очень тонкий темно-серый порошок с температурой до 120°С. Его отправляют для охлаждения в силосы.

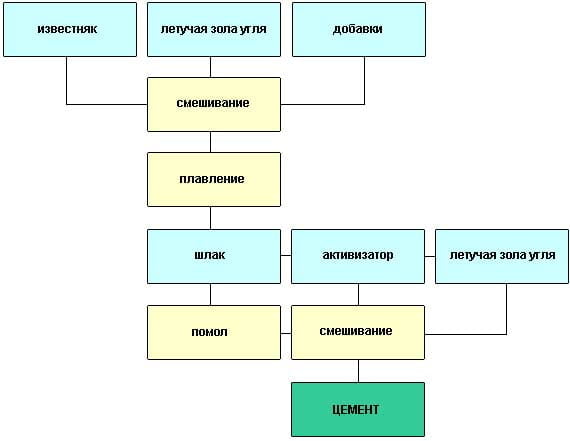

Бесклинкерная технология

Основные недостатки всех способов производства из клинкера:

- дорогостоящее оборудование;

- высокая степень загрязнения окружающей среды;

- большие затраты энергии.

Поэтому была изобретена альтернатива. Себестоимость готового продукта ниже в три раза при полной идентичности свойств. Вместо клинкера используют гидравлический или доменный шлак.

Оборудование

Линия по изготовлению цемента:

- Дробилка для измельчения известняка и других твердых ингредиентов.

- Мельница-мешалка (болтушка) для измельчения глины, мела или других мягких компонентов шлама. Внутри нее установлены грабли.

- Сушильный барабан — только при сухом способе.

- Трубная мельница для смешивания измельченных известняка и глины.

- Вращающаяся печь. Печи для мокрой технологии длиннее, чем для сухой, в два раза, так как процесс начинается с испарения влаги из жидкого шлама.

- Холодильник барабанный, колосниковый или рекуперативный. Барабанные применяют в комплекте с вращающимися печами старой конструкции.

- Шаровая трубная мельница для дробления клинкера. Она состоит из двух-четырех камер. Сначала полуфабрикат попадает в камеры грубого помола, затем в камеры тонкого. Измельчение происходит за счет мелющих тел, находящихся внутри. Для грубого помола это стальные шары, для тонкого — цилиндры. При вращении мельницы они поднимаются вверх и падают, истирая гранулы клинкера.

- Силосы — емкости цилиндрической формы на опорном каркасе, предназначенные для хранения цемента. Разновидность — гомогенизационный (смесительный) силос.

- Оборудование для фасовки в мешки.

- Шламбассейн — емкость, оснащенная приспособлением для перемешивания шлама до получения однородности, требуется только мокрой технологии.

Выбор конкретного типа зависит от схемы получения шлама и вида сырья: если используются только твердые компоненты, то мельница-болтушка не нужна, если только мягкие — не понадобится дробилка. Окупаемость мини-завода по выпуску портландцемента — от 6 лет.