Приобретая бетонную смесь, строительная организация или частное лицо полагаются на порядочность производителя. Продукция должна отвечать проектным требованиям, выданным паспорту качества, сертификату соответствия. Характеристики зависят не только от состава. Время доставки, техническое обеспечение транспорта, соблюдение технологических процессов – факторы, влияющие на состояние материала.

- Когда необходимы исследования?

- Способы контроля качества

- Как проводятся испытания на прочность?

- Расценки лабораторий

Цели и задачи

Диагностика опытных образцов и готовых конструкций определяет соответствие фактических характеристик расчетным, заявленным требованиям. Надежность, прочность сооружений – залог безопасной эксплуатации.

Контроль характеристик необходим на таких этапах:

- Инновационные разработки.

- Производство.

- Строительство.

- Эксплуатация.

- Модернизация.

Исследования проводят:

- Испытательные лаборатории (заводские или независимые).

- На строительной площадке для самостоятельного, лабораторного исследования свойств.

- На эксплуатируемых объектах.

Цели:

- Получение сертификатов по просьбе застройщика.

- Проверка соответствия заявленным техническим требованиям.

- Контроль удобоукладываемости, расслоения после транспортировки.

- Проверка степени разрушения несущих конструкций сооружений.

Способы и виды испытаний

Контроль качества бетона осуществляют различными методами:

- Разрушающие исследования готовых изделий.

- Локальное разрушение.

- Забор проб, изготовление образцов, диагностика в лабораторных условиях.

- Неразрушающие способы определения характеристик.

Согласно ГОСТ 10181-2014, пробы берут:

- Через четверть часа после отгрузки в транспорт заказчика.

- На начальном этапе изготовления бетонных элементов конструкций.

- После доставки на строительный участок, перемешивания, 15-минутный промежуток времени.

Общие правила:

- Количество материала должно быть достаточным для проведения двух и более исследований.

- Выполняется перемешивание смеси. Кроме растворов, содержащих газо-, воздухо-, пенобразующие добавки.

- Крупные бетонные компоненты (> 40 мм) могут быть удалены.

- Создание образцов в промежуток времени после отбора: 10-30 минут.

- Маркировка каждого опытного изделия.

- Размеры образцов, исследуемых в затвердевшем состоянии, приборы, приспособления соответствуют требованиям ГОСТ.

- Постоянный температурный, влажностный режим.

- Точность измерений массы образцов: ± 5 г.

- Результаты опытов, среднее значение фиксируются в журнале.

Итог испытаний бетона в лаборатории – определение характеристик:

- Удобоукладываемость.

- Плотность.

- Воздухосодержание.

- Расслаиваемость компонентов.

- Прочность бетона на сжатие, растяжение, изгиб.

- Морозоустойчивость.

1. Разрушающие методы.

Контроль качества основан на исследовании образцов (керн, куб) по ГОСТ 28570-90. Изъятие из тела бетона бурением или выпиливанием производят алмазным, твердосплавным инструментом. Применяется для конструкций эксплуатируемых, подлежащих модернизации сооружений.

Отбор проб осуществляют на слабонагруженных участках. Недопустимо снижение несущей способности. После изъятия материала отверстия заполняют раствором равного или мелкозернистого состава. Из одной пробы получают и маркируют несколько образцов. Размеры ограничены ГОСТ 10180, ГОСТ 31914 в зависимости от вида бетона.

Операции, условия испытаний зависят от режимов эксплуатации исследуемого сооружения. Определение качества отвердевших проб на прочность, морозостойкость также относят к разрушающим методам.

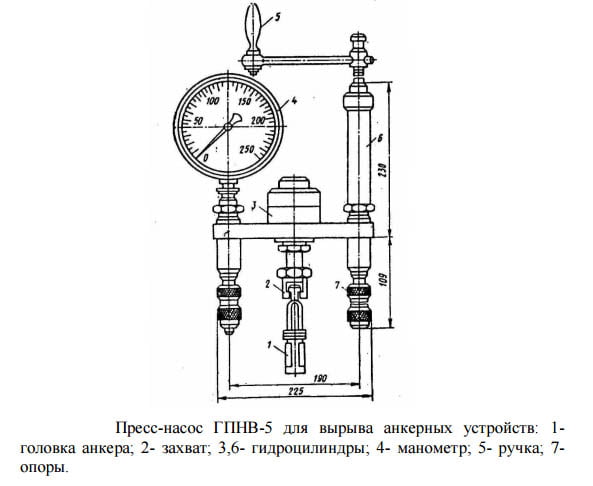

2. Местное разрушение.

Контролируется качество конструкций, готовых изделий на производстве. Относится к неразрушающим способам, но выделен в отдельную группу. Результат – косвенная характеристика прочности, полученная на основе:

- Упругого отскока – применяется прибор склерометр с ударным механизмом и индикатором.

- Пластических деформаций – измерение следа от ударного, статического давления на поверхность молотком Кашкарова.

- Отрыва со скалыванием – проводят испытания с помощью анкера, устанавливаемого в тело бетона, разжимного устройства, индикатора усилия.

- Ударного импульса – измерение энергии удара воздействием на подшипниковый механизм пистолетом Зубкова, компактность прибора позволяет выполнять диагностику на труднодоступных участках.

- Отрыва – определение прочности бетона на сжатие и растяжение. Измеряют усилие захватного устройства для отделения диска, приклеенного к поверхности двухкомпонентным клеем.

- Скалывания ребра – регистрируется усилие, необходимое для разрушения. Крепление в одной или двух точках. Прибор устанавливается на внешнее ребро конструкции.

Расчет нормируемых показателей прочности производят с помощью градуировочных таблиц, графиков, формул, прилагаемых к приборам.

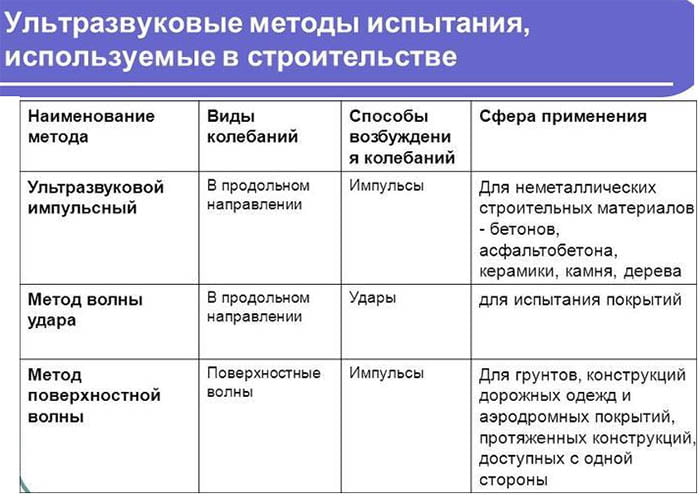

3. Неразрушающая методика испытаний.

Ультразвуковое исследование (ГОСТ 17624-2012) позволяет определить такие характеристики:

- Прочность.

- Однородность.

- Плотность.

- Присутствие, расположение дефектов.

Виды исследования ультразвуком:

- Сквозное – датчики расположены на противоположных поверхностях конструкции. Акустическая волна проходит сквозь тело бетона. Принимающий датчик регистрирует изменения параметров ультразвука.

- Поверхностное – акустические преобразователи крепятся на одной плоскости.

- Эхо-метод – определение дефектов, координат разрушений с помощью коротких импульсов, регистрации отраженной волны. Прибор – томограф, одностороннее крепление.

Испытания на прочность

Нахождение прочности косвенными способами невозможно выполнить без составления градуировочных таблиц и графиков. Данные для расчета нормируемой характеристики получают на основе диагностики кубиков бетона и других форм образцов.

Размеры опытных изделий:

| Параметр | Форма | Размеры, мм |

| Прочность на сжатие, растяжение (раскалывание) | Куб | 100, 150, 200, 250, 300 |

| Цилиндр | ||

| Осевое растяжение | Призма | 100*100, h=400; 150*150х600; 200*200х800; 250*250х1000; 300*300х1200 |

| Цилиндр | d = 100хh = 200, 150х300; 200х400; 250х500; 300х600 |

Количество образцов: 2-6, в зависимости от вариативности изменения показателей.

Оборудование:

- Прессы для сжатия бетона и определения его прочности.

- Устройства для центровки образцов.

- Разрывные машины.

- Шарнирные опоры.

- Весы.

- Приспособления: угольники, линейки, штангенциркуль.

Этапы нахождения предела прочности:

- Пробы помещают в металлические формы.

- Излишки бетонной смеси удаляют.

- Формы накрывают влажной тканью, помещают на ровную поверхность с низким водопоглощением.

- Выемку из формы проводят через 24-72 часа.

- Опытные образцы помещают в камеру на 28 дней.

- Проводят испытания:

-

- Разрушающий метод – регистрация усилия, нарушающего целостность образца.

- Неразрушающий – применение электронных, механических, ультразвуковых приборов. Результат – косвенные показатели. Определение нормируемой прочности проводят с помощью градуировочных таблиц, графиков.

Расценки независимых лабораторий

Предприятия проверяют характеристики в лабораториях, технологи делают забор проб. Небольшие строительные организации не могут самостоятельно выполнять контроль. Обращение к независимым лабораториям исправит ситуацию.

| Показатель | Количество | Цена, рубли |

| Плотность | партия | 100-200 |

| Прочность на сжатие | 500-700 | |

| Подвижность | 300-400 | |

| Метод отрыва со скалыванием | участок | 800-1000 |

| Определение прочности ударным импульсом | 15 точек | 400-500 |

| Влажность | участок | 200-300 |

| Прочность керна | 1 образец | 800-1000 |

| Изготовление образцов | партия | 200-300 |

| Водонепроницаемость | 6 образцов | 3500-4000 |

| Испытание образцов бетона на морозостойкость | 18 образцов | 5000-7000 |

| Подвижность | 1 партия | 150-200 |

| Расслаиваемость | 200-250 |

Цены на выполнение испытаний лабораториями бетонных смесей, конструкций могут варьироваться в пределах 20-30 %.