Дома из арболитовых блоков, представляющих собой спрессованную смесь деревянной щепы и бетона, привлекают доступной стоимостью и высокими показателями теплосбережения. Чтобы самостоятельно изготовить их, можно купить щепу. Но если у застройщика есть доступ к отходам пиломатериалов, есть смысл приобрести специальный станок. Поскольку цена покупного оборудования редко бывает ниже 50000 рублей, при наличии определенных навыков его собирают своими силами.

Принцип работы

Блоки прессуют из бетонной смеси, основу которой составляет щепа длиной примерно в дюйм (2,5 см), шириной не более 1 см и толщиной 0,5. Согласно стандарту, форма частиц для арболита должна быть игольчатой. Чтобы получить пластинки такого размера, куски древесины измельчают на щепорезе.

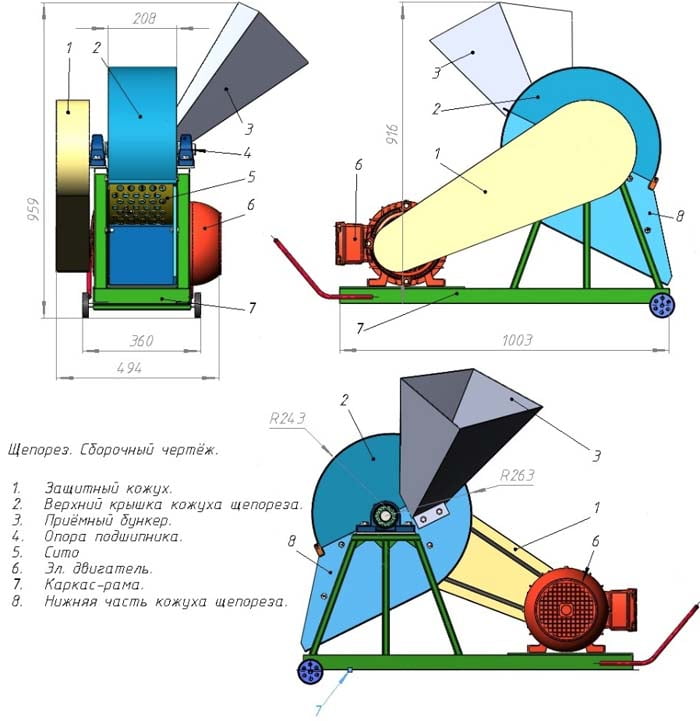

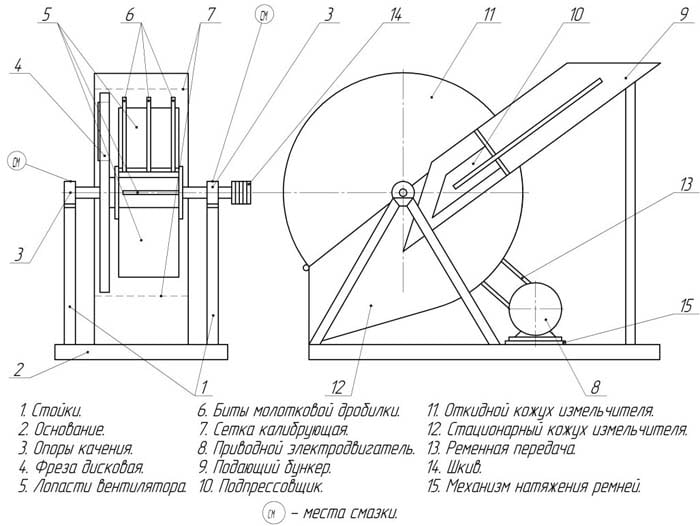

Конструкция состоит из нескольких узлов:

- Рама. Состоит из основания и стоек, к которым крепятся опоры качения.

- Двигатель служит для привода в действие рабочего механизма. Вращение от мотора передается на шкив, а затем через ременную передачу – на вал.

- Рубильный диск с зафиксированными на нем ножами. Его назначение – предварительная рубка деревянных заготовок.

- Биты с молотками для дробления фрагментов игольчатой формы и заданных размерных параметров.

- Сито. Проходя через него, щепа отделяется от крупных кусков, калибруется, становится более однородной.

- Вал. Основная деталь, на которую одевают диск, молотки, ведомый шкив, опорные подшипники.

Прибор оснащен подающим бункером, в который закладывают отходы древесины, подлежащие переработке. Загрузку выполняют вручную или с помощью гидравлического захвата. Сначала обрезки попадают под ножи рубильного диска, затем полученный полуфабрикат оказывается в зоне действия молоткового механизма, измельчающего древесную структуру. Калибровочное сито помогает довести продукт до нужной кондиции, а выгружается он через выходную трубу. Мощные покупные модели часто оборудуются подвижным выгрузным патрубком, который поворачивается в нужном направлении.

Как изготовить щепорез своими руками?

Несложная технологическая схема позволяет сделать его по чертежам с точными размерами и техническими требованиями. Производство ответственных деталей лучше заказать токарю и фрезеровщику (если нет навыков в механообработке), а простые элементы можно соорудить самостоятельно с помощью слесарного инструмента.

1. Диск с ножами.

Чтобы работать по принципу маховика и предотвращал заклинивание кусков дерева, он должен быть массивным: при диаметре 300-350 мм толщина – не менее 20 мм. Заготовку вырезают из листовой стали, обтачивают, по центру сверлят и растачивают посадочное отверстие для закрепления на валу. Далее в диске просверливают монтажные отверстия, фрезеруют пазы для прохода отрезанных деревянных элементов под молотки.

Согласно чертежам станка щепореза, наилучшим материалом для ножей является гильотинная сталь 6ХВ2С твёрдостью 52-58HRC. Можно воспользоваться покупными вариантами, но цена их достаточно высока. Народные умельцы в качестве заготовок используют б/у автомобильные рессоры, ножи от рубанка. В каждой из трех деталей сверлят по два отверстия, с помощью зенковки делают в них конические углубления, плотно прикручивают к диску болтами с потайной головкой и внутренним шестигранником. Угол заточки режущей пластины должен составлять 30°. Автосервис самообслуживания предлагает и другой инструмент, который может пригодится в деле.

2. Молотки и вал.

Молотки представляют собой пластины из листа толщиной примерно 5 мм. Вал в идеале вытачивают из круглого стального проката диаметром 60-70 мм. Изготовить эту сложную деталь своими силами поможет монтажная схема или чертеж, составленные с учетом компоновки рабочих и опорных элементов, шкива, дистанционных шайб и подшипников. Упростит задачу покупка готовых молотков и вала.

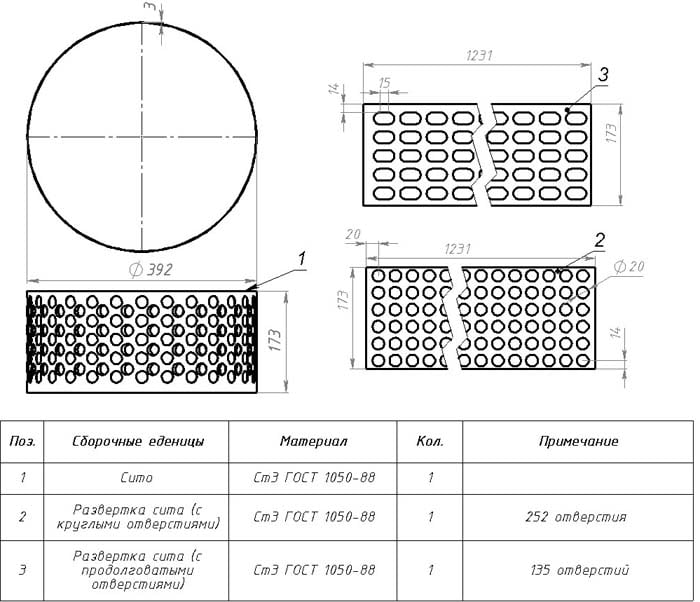

3. Сито.

Используют листовую сталь толщиной не более 2 мм. Сначала методом гибки делают цилиндр диаметром до 350 мм и длиной 950-1100 мм. По всей поверхности пробивают керном или пробойником калибровочные отверстия, через которые будет выходить щепа (диаметр – от 10 до 15 мм). Сверлить их нежелательно: важно, чтобы каемки ячеек были острыми, с зазубринами – так они лучше выполняют свою функцию.

4. Защитный кожух.

Все детали создают по шаблонам из картона по размерам, указанным в чертежах. Из стального листа толщиной 3 мм вырезают пару верхних полукругов (боковин), диаметр которых на 2-4 см превышает размер вала в сборе с ножами и молотками. Далее изготавливают нижние боковины, повторяющие по форме и размерам сопряжение полукруга и лотка, через который будет выгружаться щепа. При этом направление желоба должно совпадать с направлением вращения вала. Крышку кожуха вырезают и изгибают так, чтобы ее конфигурация соответствовала верхним полукругам, после чего все детали верхней части сваривают.

Днище кожуха выполняют из листа толщиной 8 мм, выгибают его, приваривают к нижним боковинам и желобу, оставляя зазор для выхода древесины. Верх и низ кожуха стыкуют с помощью шарниров, обеспечивающих свободное открывание верхней части при обслуживании.

Чтобы надежно закрыть кожух, к верху и низу приваривают пластины, сверлят в них отверстия, соединяют болтами и гайками.

5. Рама.

Несущий каркас варят из уголка с полкой 50 мм 9 (можно из швеллеров или труб) в виде прямоугольной конструкции, ширина которой равна расстоянию между опорными подшипниками, а длина подбирается с учетом монтажа кожуха и двигателя.

6. Двигатель.

Электродвигатель функционирует довольно тихо, не загрязняет атмосферу вредными выбросами, поэтому для работы в помещении лучше выбрать электрический движок. Бензиновый мотор мощнее, он мобилен, не привязан к источнику питания, но слишком шумен, а выхлопные газы вредны для окружающей среды. Если нужен производительный станок, предпочтителен ДВС.

Сборку самодельного щепореза проводят в следующем порядке:

- согласно монтажной схеме собирают вал;

- на несущий каркас устанавливают нижнюю половину кожуха, потом вал (его прокручивают, чтобы не цеплял кожух);

- ставят на раму верхнюю часть кожуха, для контроля снова вращают вал;

- на приваренной ранее площадке монтируют электродвигатель, надевают на шкивы ремни, регулируют их натяжение;

- включив двигатель, проверяют функционирование на холостом ходу (не должно быть вибраций).

Обзор популярных моделей

Пользователи спрашивают: какой лучше купить щепорез – молотковую дробилку для арболита с небольшой мощностью или более производительное оборудование? Это зависит от целей и объемов. Чтобы соорудить частный дом или хозпостройку, пригодится бытовая установка, выдающая около 1,5 м3 в час. Сырьем служат мелкие отходы деревообработки, а цена колеблется в интервале от 40 до 50 тыс. рублей. Для профессиональной деятельности предпочтительны мощные варианты (до 20 м3/час) барабанного типа с несколькими ножами, способные работать с крупным материалом.

Далее приводится рейтинг популярного оборудования для арболита, составленный согласно отзывам потребителей и информации магазинов об объемах продаж.

1. ИД-300 (Россия).

Перерабатывает любые деревоотходы, порубочные остатки, обрезь. Щепа получается в результате двухэтапного измельчения: первоначального – ножами и заключительного – молотками. Сито для калибровки подбирают исходя из требований заказчика. Вот основные технические характеристики модели:

Перерабатывает любые деревоотходы, порубочные остатки, обрезь. Щепа получается в результате двухэтапного измельчения: первоначального – ножами и заключительного – молотками. Сито для калибровки подбирают исходя из требований заказчика. Вот основные технические характеристики модели:

- напряжение электросети – 380 В;

- мощность – 3 кВт;

- производительность – до 1 м3/час;

- число ножей – 3 шт;

- число молотков – 3 шт;

- диаметр диска – 30 см;

- длина ножей – 8 см;

- габариты – 100х100х100 см;

- вес – 80 кг.

2. СЩМ-520 (Россия).

Перерабатывает горбыль и отходы пиломатериалов. Преимущество модели – универсальный привод. Машина может подсоединяться к электродвигателю, валу отбора мощности трактора или бензомотору lifan 24 л/с. Игольчатая щепа для арболита получается методом рубки и последующего дробления. Размеры конечного продукта варьируются благодаря набору сменных сит с разными ячейками. Характеристики:

Перерабатывает горбыль и отходы пиломатериалов. Преимущество модели – универсальный привод. Машина может подсоединяться к электродвигателю, валу отбора мощности трактора или бензомотору lifan 24 л/с. Игольчатая щепа для арболита получается методом рубки и последующего дробления. Размеры конечного продукта варьируются благодаря набору сменных сит с разными ячейками. Характеристики:

- напряжение в источнике питания – 380 В;

- мощность – 18,5 кВт;

- производительность – до 7 м3/час;

- частота вращения вала – 1500 об/ мин;

- число ножей – 3 шт;

- диаметр диска – 52 см;

- длина ножа – 17 см;

- диаметр ячеек сита – 3-30 мм;

- габариты – 1,5х0,8х1,0 м;

- вес – 400 кг.

3. ВХ400-мини.

Рубительная диско-молотковая машина изготавливает из некондиционной доски, обрезков с пилорамы, тонкомера и горбыля технологическую щепу длиной 10- 40 мм и шириной 5-40 мм. Установка комплектуется ситом с отверстиями диаметром 20 мм, комплектом двухсторонних ножей. По договоренности можно купить еще один комплект ножей, сито с нужным размером ячеек, транспортировочные колеса. Технические параметры:

Рубительная диско-молотковая машина изготавливает из некондиционной доски, обрезков с пилорамы, тонкомера и горбыля технологическую щепу длиной 10- 40 мм и шириной 5-40 мм. Установка комплектуется ситом с отверстиями диаметром 20 мм, комплектом двухсторонних ножей. По договоренности можно купить еще один комплект ножей, сито с нужным размером ячеек, транспортировочные колеса. Технические параметры:

- напряжение – 380 В;

- мощность – 7,5 кВт;

- производительность – 1200 кг/час;

- число ножей – 3 шт;

- количество молотков – 18 шт;

- диаметр диска – 40 см;

- длина ножа – 17 см;

- размеры станка – 0,9х0,9х0,9 м.

Цены

| Наименование | Стоимость, рубли |

| ИД-300 | 44 000 |

| СЩМ-5 | 124 000 |

| ВХ400-мини | 80 000 |

| М400 (с верхним выбросом) | 139 000 |

| ВХ-350 | 65 000 |

В целях экономии можно приобрести б/у щепорез, а для однократного использования целесообразно взять его в аренду.