Цемент входит во многие составы: бетон, железобетон, штукатурку, шпатлевку, кладочный раствор. Его применяют при возведении сложных конструкций, в подводном, подземном строительстве, для автоклавных материалов.

Представление о цементе

Говоря о столь востребованном стройматериале, сразу вспоминается однородная сыпучая смесь серого цвета. Однако определение будет неточным, если не дополнить – это искусственно полученное, неорганическое вяжущее вещество. При взаимодействии с водой он преобразуется в довольно пластичную массу, которая впоследствии затвердевает и становится камнеподобной. За способность набирать прочность при влажных условиях его относят к гидравлическим веществам.

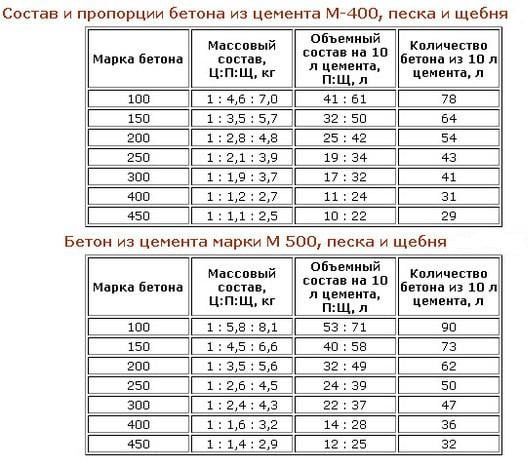

Марка цемента – главенствующий показатель его крепости. Существует множество классов: М100, 150, 200, 250, 300 и даже М600. Но наибольшим спросом пользуются марки от М350 до 500. Числовое значение указывает, какую нагрузку способен выдержать 1 см2 затвердевшей композиции. Например, предел прочности М400 на изгиб и сжатие – 400 кг/см2.

Из чего делают материал?

Делают цемент из 2 основных элементов: гипса и клинкера. Под последним следует понимать продукт равномерного обжига сырьевой массы, состоящей из глины и известняка определенного состава, до спекания. Иногда в клинкере может дополнительно находиться мергель, нефелиновый шлам, доменный шлак. С введением минеральных добавок (до 15-20 % от массы) свойства несколько меняются. Самыми распространенными примесями-модификаторами являются: бокситы, пиритные огарки, пески, колошниковая пыль. Если содержание добавочных веществ превышает 20 %, получается пуццолановый цемент, не боящийся взаимодействия с сульфатными и пресными водами.

Состав вяжущего продукта обуславливается обжигом сырьевой смеси. Из известняка при определенных температурах образуются оксиды кальция, которые при дальнейшем нагревании вступают в сложную реакцию с компонентами глины. Как результат, формируются соединения, способные после тонкого помола и затворения водой твердеть и превращаться в камнеподобное тело.

Химический состав:

- CaO – оксид кальция 67 %;

- SiO2 – диоксид кремния 22 %;

- Al2O3 – амфотерная окись алюминия 5 %;

- Fe2O3 – оксид железа 3 %;

- посторонние элементы 3 %.

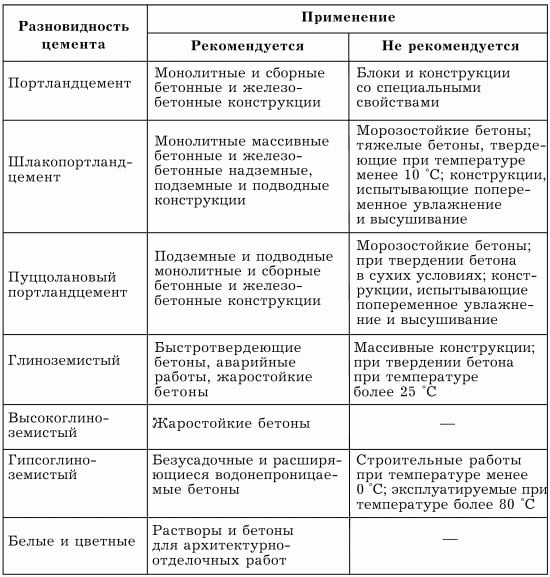

Разновидности цемента

Характеристики во многом зависят от содержания минеральных композиций и пропорций компонентов. В промышленном и частном строительстве наиболее востребованными составами считаются:

1. Портландцемент.

Представляет собой смесь тонкого помола гипса, цементного клинкера и корректирующих добавок (трепелы, опоки, пиритных огарков) с преобладающей долей силикатов кальция (вплоть до 80 %). Чем больше его механическая прочность, и чем скорее она достигается, тем качественнее считается материал. В связи с этим ПЦ, что характеризуется высоким ростом крепости, именуют быстротвердеющим. Сверхпрочным называют его при выдерживании максимальной нагрузки на сжатие и изгиб. Данные характеристики отражаются в маркировке. Используется почти во всех сферах, начиная от облицовки зданий и заканчивая массовым производством сборных бетонных/железобетонных конструкций. О таком показателе, как плотность цемента, читайте в этой статье.

2. Шлакопортландцемент.

Создается путем измельчения определенного количества гипса, клинкера и гранулированного шлака (обычно доменного – продукта, полученного при выплавке чугуна в печи). Технология изготовления вяжущего вещества подразумевает обязательное высушивание отхода от металлургического производства до влажности, не превышающей 1%. По окончании материал выходит не столь морозостойкий, как обычный цемент, да и твердеет он медленнее. Однако низкая стоимость и отличная сопротивляемость сульфатам делают его востребованным.

Сфера использования: приготовление бетонных смесей, стеновых блоков, всевозможных строительных растворов. Его позволительно применять при создании не только наземных сооружений, но и подземных, которые подвергаются воздействию минерализованных/пресных вод.

3. Глиноземистый.

Делают по проверенной технологии: глиноземом обогащают исходные компоненты – чистые известняки и бокситы. Под последними стоит понимать горные породы, чье содержание основывается на гидратах и примесях. Присуще преобладание в составе клинкера однокальциевого алюмината. Этим и обуславливаются главные характеристики: быстро схватываться, быть устойчивым к влаге, термическим воздействиям, в частности, открытому огню.

За счет водонепроницаемости часто используется в зимнее время. А благодаря высокой скорости затвердевания он незаменим при оперативных аварийных работах. Другая сфера – изготовление на его базе различных жаростойких бетонов.

4. Магнезиальный.

Ключевым отличием является то, что в качестве активного компонента здесь выступает оксид магния. Чтобы его получить, берется мелкодисперсный магнезит (или доломит), в дальнейшем подвергающийся прокаливанию. Сам по себе минерал при растворении водой почти не выявляет вяжущих свойств. Но после его разведения солями магния (сульфидом/хлоридом) итоговая смесь приобретает необходимые параметры и вполне подходит для строительных работ.

Славится хорошей адгезией к различным наполнителям, в том числе органического происхождения, прочностью, невысокой теплопроводностью. Благодаря столь уникальным качествам его допускается применять в производстве облицовочных плит, лестничных ступеней, перегородок, термоизоляционных изделий (пенно-, газомагнезитов). Но главная область – обустройство бесшовных монолитных полов.

5. Пуццолановый.

Технология получения базируется на использовании клинкера, активных добавок (пуццолана – смеси вулканического пепла, туфа, пемзы; обожженного сланца; золы уноса; микрокремнезема), доля от общей массы которых – 20-40 %. Могут включаться вспомогательные присадки. Гипс всыпается в количестве, нужном для регуляции сроков схватывания.

От классического состава пуццолановый разнится тем, что ему свойственно более высокое сопротивление к коррозии, сульфатным водам. Достаточно морозостоек, показывает минимальное тепловыделение в процессе твердения. За счет присоединения легких минеральных добавок он обладает меньшим удельным весом, но те же присадки способствуют повышению выхода цементного раствора. Чаще всего применяется для приготовления бетонных/железобетонных изделий в подземных/подводных конструкциях. Если же речь идет о наземных постройках в сухом климате, неуместно пускать в ход, поскольку он будет сильно уступать портландцементу.

Редко используемыми материалами являются романцемент (соединение клинкера с доломитизированным мергелем и гипсом) и кислотоупорные продукты на основе кварца/диабаза, чье затворение осуществляется не водой, а жидким стеклом. Белые и цветные составы, напротив, востребованы, но лишь в области архитектурно-отделочных работ.

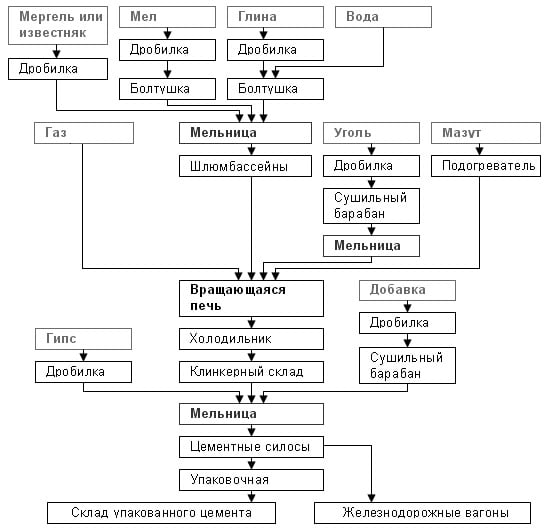

Технология производства

Чтобы получить цемент, обращаются к следующим этапам:

- нагреванию смеси гашенной извести и глины до температурных отметок + 1450-1480̊ С; по окончании данного процесса образуются нужные гранулы клинкера;

- соединению промежуточного продукта (клинкера) с гипсом и их дальнейшему перемалыванию до приобретения порошкообразного состояния;

- введению добавок и присадок (при необходимости), которые положительно повлияют на свойства.

При изготовлении вяжущего состава строго соблюдаются не только производственные процессы, но и подготовительные мероприятия, соотношение компонентов. После того, как цемент получит законченный вид, его транспортируют на склады, где он дожидается отправки потребителю.

Стоимость разных марок

На формирование итоговой цены влияют многие факторы:

- расфасовка – в больших объемах приобретать выгоднее, поэтому неудивительно, что мешок весом 0,05 тонн обойдется дешевле в расчете за 1 кг, чем 5-ти килограммовая упаковка;

- сезонность (активность периода) – весна/лето, часть осени – время, когда строительство и ремонты в самом разгаре, а, следовательно, удорожание вяжущих составов небезосновательно;

- территориальная ценовая политика;

- престиж производителя;

- прочностные характеристики – главный аспект в определении стоимости: чем выше предел крепости цемента при сжатии, тем качественнее он будет, а его цена выше.

| Цена в зависимости от марки за 50 кг, рубли | ||||||||||

| М100 | М150 | М200 | М250 | М300 | М350 | М400 | М450 | М500 | М550 | М600 |

| 130,0 | 140 | 160 | 180 | 220 | 250 | 280 | 300 | 310 | 340 | 360 |

Цементные основы с пластификаторами, модифицирующими добавками, эстетичные в плане колера (белые, цветные), конечно, стоят несколько дороже. Например, состав М600 супербелый обойдется уже в 600-800 рублей (в зависимости от производителя) за мешок емкостью 50 кг.