Производство пеноблоков считается рентабельным бизнесом, при себестоимости раствора в пределах 800-900 рублей/м3 на выходе получаются востребованные кладочные изделия с хорошими прочностными и изоляционными показателями. Объем выпускаемой продукции и рабочие характеристики материала зависят от вида используемых установок для выработки пены и соединения компонентов, ассортимент предлагаемого оборудования включает как мобильные мини-станции, так и полностью автоматизированные линии с производительностью от 1,5 до 10 м3/ч. С целью сокращения затрат примпособления и формы для заливки могут приобретаться в б/у состоянии, экономия на сырье недопустима.

Как делают пеноблоки?

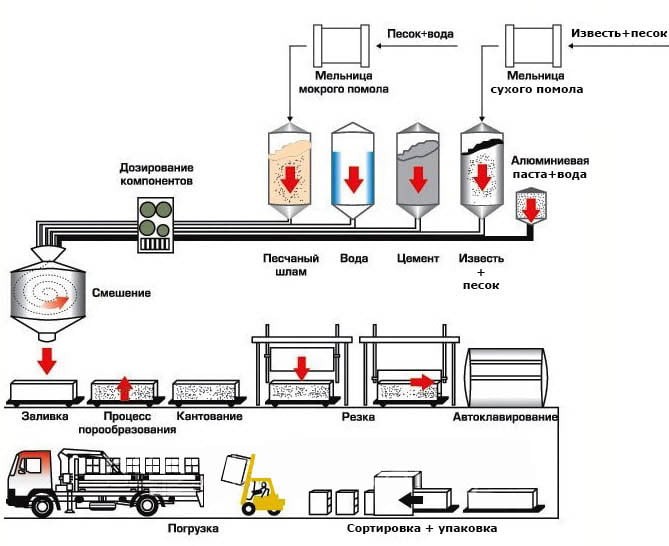

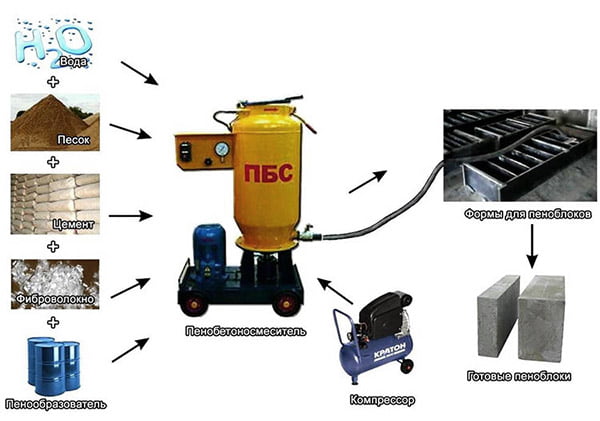

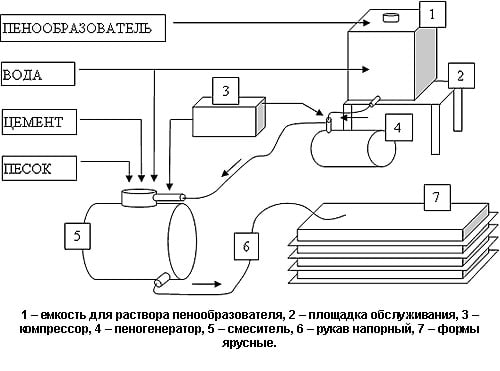

Процесс разделяется на 2 основных этапа: непосредственно замес бетона и изготовления самих изделий путем заливки в формы или резки. Тип установок для первого зависит от выбранной технологии, при классической схеме в линию включают пеногенератор, при второй задействуются мобильные и автономные баросмесители. Производительность последних ограничена 20-40 м3/сутки, их рекомендуют купить при необходимости выпуска в небольшом объеме или непосредственно на стройплощадке.

Автоматизированная линия с пеногенератором позволяет получить до 100 м3 материала в день. Плюсом является более экономное расходование пенобразователей и независимость от их основы. Активируемая в генераторах пена вырабатывается в большем объеме и имеет плотную структуру, при соединении ее с остальными компонентами в герметичном смесителе и нагнетании в нем давления на выходе получается устойчивый к усадке и расслоению состав с мелкими и равномерно распределенными ячейками одинакового диаметра. Рабочие показатели регулируются путем изменения пропорций и величины избыточного давления.

На дальнейшие действия влияет назначение раствора, при заливке его в опалубочные конструкции достаточно работы мобильного баросмесителя, компрессора и шланга для распределения состава. При необходимости выпуска пенобетонных блоков с определенными габаритами реализуется литьевая или резательная технология. В первом случае смесь заливается в кассетные формы с заданными размерами, разбираемыми преимущественно вручную (реже – автоматически), во втором – в легкосъемную опалубку с последующим разрезанием монолита на отдельные изделия.

При литьевом способе объем продукции ограничен числом форм и привлеченных работников. Большинство операций (сборка, смазывание форм, распалубка и очистка стенок) выполняются вручную, для организации непрерывного изготовления в пределах 10 м3 требуется как минимум 2 комплекта по 10 форм, затраты на их приобретение в новом состоянии достигают 100000 рублей, б/у – от 50000 и выше. Такой способ не лишен преимуществ (возможность сделать изделия в домашних условиях, отсутствие потребности в станках для резки), но при планировании выпуска в промышленных масштабах он не подходит.

К явным недостаткам литьевой технологии относят плохую геометрическую точность (отклонения в размерах превышает ±5 мм, что не соответствует требованиям ГОСТ), потребность в значительных площадях для размещения форм до их распалубки, большое количество ручных операций (автоматизация допускается на этапах заливки или разборки кассет, но приобрести такое оборудование для производства пеноблоков могут не все), сложности при необходимости изменения размеров (в этом случае придется делать или покупать новые поддоны и перегородки). Для 10 м3 потребуется привлечение не менее 8 работников и площадка от 600 м2, что отрицательно сказывается на итоговой стоимости кладочных материалов вне зависимости от используемой установки для замеса.

При выборе резательной технологии ячеистая смесь заливается в формы без внутренних перегородок и набирает в них прочность в течение 6-9 ч. После этого легкосъемная опалубка перемещается с помощью траверса на станок и разбирается. С полученного монолита витыми тонкими струнами удаляется горбушка и далее он разрезается на элементы заданного размера с геометрической точностью в пределах ±1 мм. Они захватываются специальным устройством и переносятся на отдельный участок для просушки, занимаемой от 12 до 24 ч.

К преимуществам резательной технологии производства относят полную автоматизацию процессов и высокую скорость операций (цикл резки пенобетонных блоков занимает не более 5-7 минут при минимальном вовлечении оператора), хорошую однородность материала за счет равномерного распределения в опалубке, возможность контроля и изменения размеров изделий и высокое качество их граней и поверхностей. Для организации запуска непрерывной линии изготовления привлекается 5-6 работников и от 600 м2 свободного пространства. Единственным минусом является потребность в покупке дорогостоящих резательных агрегатов (при цене от 450000 рублей за новое оборудование и от 350000 – за б/у).

Потребность в сырье, особенности подготовки компонентов

Понадобятся портландцемент с маркой прочности от М400 и выше, мелкозернистый кварцевый песок и чистая вода. В качестве пенообразователя используются вещества на синтетической и белковой основе (как растительной, так и животной), первые относятся к универсальным и могут вводиться непосредственно в раствор в емкости баросмесителя, вторые требуют обязательного задействования пеногенераторной установки. Для ускорения схватывания и обеспечения стабильных характеристик в состав также добавляют специальные затвердители.

Помимо главных ингредиентов для упрощения процесса рекомендуется приобрести эмульсии (для смазки форм или для ввода непосредственно в пенобетон).

Минимально допустимое водоцементное соотношение смеси – 0,38, оптимальный диапазон варьируется в пределах 0,4-0,45. Превышение его в большую сторону отрицательно сказывается на прочностных параметрах, в меньшую – уплотняет ячеистую структуру за счет забора цементом влаги, приводящего к снижению объема вводимой пены. В ходе замеса рекомендуется поддерживать температуру воды в пределах +25°С, если иное не прописано в инструкции. Наличие посторонних примесей отрицательно влияет на количество вырабатываемых пузырьков и на итоговое качество пеноблоков, при необходимости производства большого объема изделий целесообразно купить и ввести в линию системы фильтрации.

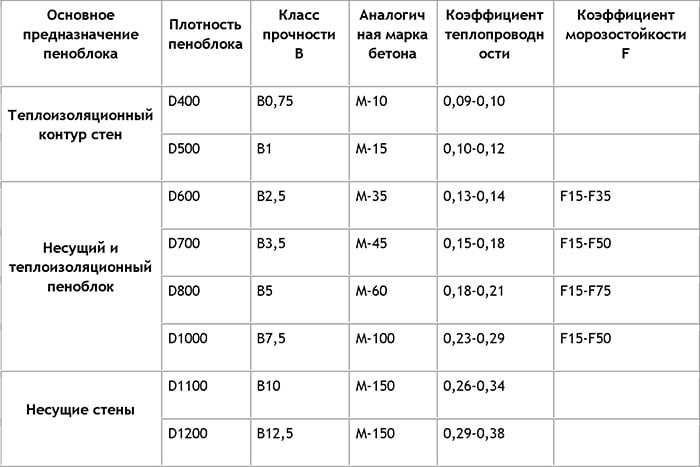

Расход компонентов напрямую зависит от ожидаемой марки плотности ячеистого бетона, при его изготовлении в промышленных масштабов точная рецептура является секретом компаний. Сделать раствор в домашних условиях проще всего по указаниям в инструкциях. Ориентировочные соотношения для 1 м3 смеси при использовании синтетического пенообразователя для наиболее востребованных в частном строительстве марок приведены в таблице ниже:

| Марка плотности | Масса портландцемента М500, без добавок, кг | Масса песка с размеров фракций в пределах 2 мм, кг | Доля синтетического пенообразователя (Ареком или его аналоги для бароустановок), л | Масса ускорителя твердения |

| D600 | 310 | 210 | 1,16 | 0,5 |

| D800 | 320 | 400 | 1,12 |

Помимо чистоты воды на итоговые характеристики сильно влияет активность вяжущего и качество мелкофракционного наполнителя. Использование дешевых компонентов недопустимо, песок рекомендуется просеивать и беречь от сырости. При организации непрерывного выпуска все сухие ингредиенты хранятся в специальных емкостях (цемент – в силосах или их аналогах, песок – в бункерах с засыпкой после просеивания). На практике это означает потребность в защищенной от внешних воздействий площадке, при круглогодичном изготовлении с производительностью в пределах 10 м3 за сутки – от 150 м2 и выше, при получении пенобетонной смеси и заливки ее по формах летом – от 80 м2. Для упрощения процесса загрузки и контроля пропорций в технологическую линию вводятся дозаторы, конвейерные ленты и шнеки.

Перечень необходимого оборудования

Основной рабочей характеристикой является производительность, в зависимости от ее величины агрегаты разделяются на мобильные, обслуживаемые вручную, и работающие в едином автоматизированном комплексе. Ассортимент первых представлен как простейшими моделями баросмесителей (БАС-130, позволяющий делать пеноблоки при подключении к обычной сети 220 В, Санни-014 и 025, ГБС-250 и 500), так и комплектами с компрессорами и пеногенератором (ПУ-10М).

| Тип линии | Ожидаемая производительность, рекомендуемая область использования | Комплектация |

| Мобильная установка | До 1,5 м3 за один цикл запуска, в домашних целях. | Газосместитель со встроенным компрессором. Обычные модели работают от сети 220 В, промышленные – от 380 |

| Мини-линия | До 15 м3 в сутки, требует привлечения 3 работников для обслуживания | Смеситель, активатор пены, водяной бак |

| Мини-завод | До 25 м3 в сутки, автоматизированное производство | То же, плюс система резки и перемещения форм |

| Конвейерные линии | До 150 м3, обслуживаются силами 8 работников, требуют площади от 600 м2 | Стандартная комплектация (смеситель, пеногенератор, система заливки), установки для резки и перемещения пеноблоков, бункера для хранения компонентов и конвейеры для их доставки, дозаторы |

| Стационарные линии | До 60 м3, комплекс, обслуживаемый силами 1 человека, размещается на складе площадью в пределах 500 м2 | То же, при условии полной автоматизации |

Основным узлом является пенобетоносмеситель, его рабочие показатели напрямую зависят от объема чаши, величины нагнетаемого давления и мощности привода. При их выборе предпочтение отдается устройствам с возможностью автоматической очистки перемешивающих лопаток от раствора, удобными воронками для загрузки ингредиентов (как дозированной, так и ручной) и специальными люками для обслуживания, позволяющими извлечь состав при аварийном останове оборудования.

Важно понимать различие между специализированными установками для баротехнологии и так называемой раздельной линией. Первые позволяют использовать синтетические пенообразователи и смешивать компоненты без их активации в отдельном баке, их выбор целесообразен при необходимости получения конструкционных пеноблоков с маркой плотности от 500 кг/м3. Смеси в таком оборудовании перемешиваются быстро и нуждаются в контроле оператором при выгрузке, передержка или ошибки в пропорциях могут привести забивке шланга или патрубка.

Активация пены в отдельном генераторе исключает такие проблемы, но введение устройства увеличивает затраты на запуск линии. К однозначным преимуществам раздельной технологии относят возможность сделать изделия с низкой маркой плотности (300-400 кг/м3, используемых в качестве теплоизоляционных), ввод белковых составов, положительно влияющих на прочностные характеристики пенобетона, и получение более равномерной структуры за счет совместного контроля кратности пены и давления в смесителе.

Свои плюсы и минусы имеют оба варианта, но большинство фирм склоняются к раздельной технологии. Дополнительно покупаются компрессор, бак для соединения и перемешивания воды и пенообразователя, насос, пеногенератор и баросмеситель, соединяющий сухие компоненты и пену в течение 3 минут и подающий полученный бетон под избыточным давлением. При такой схеме основные узлы могут подключаться как к общему пневмооборудованию (оптимальный вариант, выбираемый большинством изготовителей), так и работать от компрессоров.

Запуск полу- или полностью автоматизированного комплекса для выпуска качественных блоков невозможен без наличия бункеров для хранения компонентов, дозаторов, системы резки и перемещения готовых изделий. При промышленных масштабах подбор типа линии (мощная конвейерная или стационарная со средней производительностью) зависит от требуемых объемов, затраты на их приобретение и запуск приблизительно одинаковые, обслуживание первых обходится дороже.

Ориентировочная стоимость установок

Цены на востребованное оборудование для изготовления пенобетона при приобретении с нуля приведены в таблице ниже. Лучшие отзывы имеют установки российских фирм Строймеханика, МЕТЕМ, Строй-Бетон и RusBlok. Продукция поставляется с подробными инструкциями по организации техпроцесса выпуска блоков, при необходимости эти компании оказывают услуги по запуску и оптимизации работы комплексов и мини-заводов.

| Тип | Комплектация | Ориентировочная производительность, м3/ч | Цена, рубли |

| Мобильная установка для приготовления и подачи строительных составов ПУ-10М | Пеногенератор, смеситель, компрессор, героторный насос, облегченные армированные шланги и пульт управления | 3-6 | 477000 |

| Мобильная установка Строймех БАС-130, запитываемая от сети 220 В | Баросмеситель, переходник на пожарный рукав для выгрузки | 0,72-1,44 | 62000 |

| Санни-014, Стройбетон | Закрепленный на станине баросмеситель с набором измерительной аппаратуры и шлангом | 1,5 | 80400 |

| Полностью автоматический комплекс Фомм-ПУСК 2 Стройбетон | Установка для производства, дозатор, устройства хранения компонентов, САУ, транспортеры и шнеки | До 80 в смену | 1496000 |

| Полуавтома-тизированная линия Старт 500 Метем | Скиповый подъемник с дозатором, мобильная станция, пеногенератор, дозатор воды, формы для выпуска 20 шт за раз | До 20 в смену | 845000 |

| Автоматизированный завод Метем-Профи с резательным комплексом АЗП-03 | Пенобетоносмеситель, бункера для хранения компонентов и система их подачи | До 140 в сутки | 3820000 |